Наш представитель свяжется с вами в ближайшее время.

MDC – машинные данные

Возможность отслеживать и анализировать производительность машины в режиме реального времени помогает выявлять сбои и неполадки до того, как они станут серьезными проблемами. Это может повысить надежность оборудования и сократить время простоев, что приведет к повышению производительности и снижению затрат предприятия.

Ценная информация о производительности машин и производственных процессах, позволяет предприятиям принимать обоснованные решения по техническому обслуживанию и усовершенствованию процессов, что почти мгновенно сказывается на росте качества продукции и увеличении скорости производства.

Содержание

- Как еще используют машинные данные?

- Какие типы данных есть на производстве?

- Какие варианты сбора данных существуют?

- Где хранить данные?

- MDC в DPA

- Примеры внедрения и с какого оборудования снимает данные DPA

Как еще используют машинные данные?

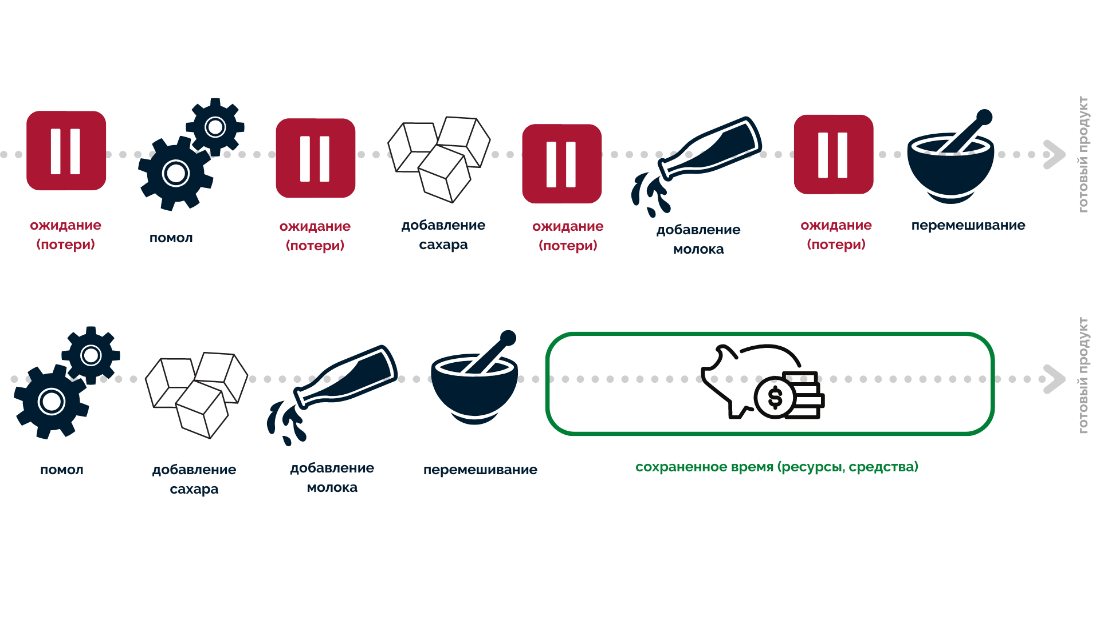

Отличным примером использования данных служит оптимизация процессов согласно теории бережливого производства (Lean manufacturing). На любом производстве необходимо избавляться от потерь (waste) и добавлять ценности (value) конечному продукту.

Ценность – это любое действие, которое добавляет к стоимости продукта и за которое заказчик готов будет заплатить.

Потери – это любое действие, за которое заказчик НЕ готов платить.

- Все что НЕ продвигает процесс вперед,

- Все что НЕ добавляет стоимости к ценности продукта.

На производстве существует 7 типов потерь:

- Перепроизводство – создание избыточной незавершенной работы из-за плохого потока материалов и баланса процесса.

- Излишняя обработка – обработка сверх спецификации, требуемой заказчиком.

- Брак и переделка – не выполнение в соответствии со спецификацией с первого раза. Как следствие потери времени на переделку или брак и потеря заготовки.

- Ожидание – время, когда к продукту не добавляется никакой ценности.

- Запасы – лишнее сырье или готовая продукция на складе.

- Транспортировка – перемещение более одного раза, ненужные перемещения, задержки в перемещении материалов.

- Излишнее перемещение людей – ненужное перемещение людей или оборудования из-за плохой организации и эргономики рабочего пространства.

Оптимизация на примере из реальной жизни (заварка кофе)

Для обнаружения, анализа и понимания, что добавляет ценности продукту, а что вызывает потери – нам и необходимы достоверные данные, которые может сообщить производственное оборудование!

Машинные данные никогда не врут, точны и собираются в автоматическом режиме, что дает настоящий толчок к развитию культуры бережливого производства на предприятиях.

Какие типы данных есть на производстве?

Основная масса данных поступает с датчиков – вся доступная информация с автоматизированных машин и линий, оснащенных различными управляющими контроллерами и компьютерами, регистраторами данных. Контроллеры собирают данные о параметрах оборудования, таких как температура, давление, вибрация, производительность, нагрузки, координаты, давление, поток, уровень, положение (концевики, кнопки, переключатели, цилиндры, клапаны) и тысячи других возможных измерений. Затем данные передаются в центральную компьютерную систему, где их можно проанализировать для определения тенденций производительности, обнаружения потенциальных проблем и принятия решений на основе данных.

Некоторые машины пишут свои собственные базы данных, где они могут регистрировать те или иные события, которые так же могут служить хорошим источником информации.

Кроме того, следует упомянуть:

- Данные коммуникационных сетей. На современном производстве «умные датчики», машины и автоматизированные линии постоянно «общаются» между собой. По этим данным можно судить о целостности производственной сети.

- Данные введенные вручную. Пока невозможно представить производство, которое обходится без ведения различных журналов в бумажном или электронном виде для контроля важных производственных параметров.

- Время. Продолжительность того или иного производственного процесса, является важнейшим параметром.

Так же надо помнить про такие параметры данных, как скорость передачи, объем и вариативность. Такое многообразие сведений на современных производственных площадках ведет к тому, что анализировать их без использования специальных систем сбора и обработки данных – практически невозможно.

Какие варианты сбора данных существуют?

Человеческий фактор при сборе данных о работе оборудования не позволит увидеть реальную картину производства, в большей степени не потому, что сведения будут искажаться (хотя это немаловажный фактор), а в связи с тем, что для полноценного анализа невозможно будет охватить весь требуемый объем информации. Именно поэтому машинный сбор данных лежит в основе цифровизации любого предприятия. Без достоверных сведений невозможно построить правильную модель изменений.

Однако, методы сбора сведений – это отдельный любопытный процесс.

- Аппаратное подключение. Данные можно снимать с любого, даже НЕ автоматизированного оборудования, если оснастить его контроллером и необходимыми датчиками для снятия нужных сигналов и параметров. Список необходимых сигналов выбирается индивидуально, начиная от самого простого «Вкл\Выкл» и до любого требуемого уровня детализации процесса работы машины.

- Автоматизированные машины, оснащенные программируемыми логическими контроллерами, позволяют программно считывать любые параметры, которые он обрабатывает, а также передавать(записывать) управляющие сигналы на него внешними системами управления и мониторинга.

- «Агенты». На многих машинах так же могут быть установлены промышленные ПК, с которых так же можно забирать данные. Для этого на ПК устанавливаются специальные программы(агенты), которые подготавливают данные в необходимый формат для передачи в систему сбора данных.

Так же существуют стандартизированные протоколы, такие как OPC и MT Connect. Они настраивают и определяют, как две машины будут общаться между собой и какие данные будут передавать.

Где хранить данные?

Современная тенденция на предприятиях – это экономия на покупке дорогостоящего серверного оборудования и его обслуживание. Эту задачу облегчают облачные решения для хранения и обработки данных. Они позволяют перенести большую часть нагрузки в облако.

Однако, при сборе машинных данных полностью организовать сбор данных из подобных сервисов не получится, необходим некий «агент», который будет собирать данные с оборудования и затем уже передавать их в облако.

Разумеется, что многие предприятия хотят хранить подобную информацию только у себя, не отдавая сторонним сервисам, поэтому основной вид хранения данных остается неизменным – это установка серверов непосредственно на предприятии. На этих серверах устанавливается ПО для сбора и анализа данных, а также хранятся сами данные.

MDC в DPA

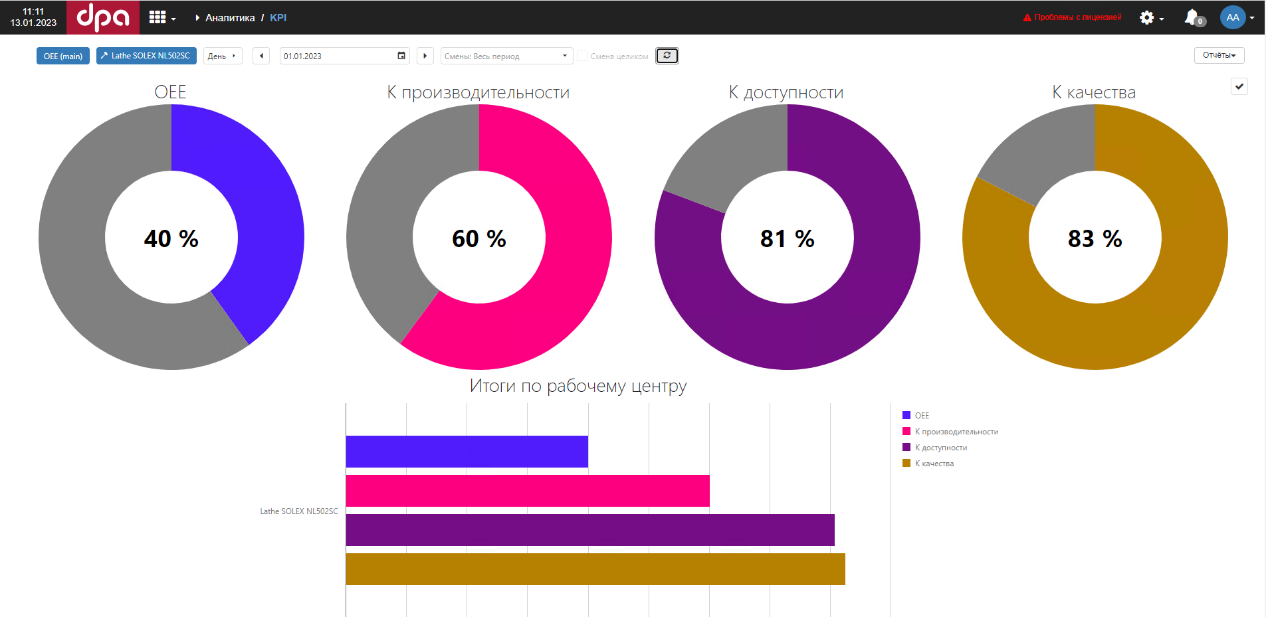

Мониторинг в системе DPA

Собирая машинные данные, у предприятия появляется возможность увидеть производственные процессы такими, какие они есть на самом деле, исключив человеческий фактор.

DPA – решение для станков с ЧПУ и прочего универсального оборудования, которое позволит:

- Определить какие типы потерь имеются на производстве, принять меры к их устранению.

- Понять, где есть запас, где добавляется ценность продукта

- Обеспечит возможность перераспределить нагрузку на ту или иную единицу оборудования.

- Увидеть насколько эффективно производство в целом и в отдельности каждая единица оборудования и люди, работающие с этим оборудованием.

- Как много простоев и по какой причине они произошли.

- Своевременно оповещать ответственный персонал о простоях, отсутствие материалов, требуемом ТО и т.п.

- Анализировать тренды эффективности и при его снижении иметь возможность детально понимать в чем именно причина снижения OEE.

- Нормировать выполнения производственных процессов и перераспределять задачи на менее загруженное оборудование.

- Снижать расходы на сменную оснастку (инструмент), понимая весь жизненный цикл инструмента и режимы, в которых он работает.

- Вести единый архив УП, удаленно загружать их на станки, контролировать текст выполняемых УП на несанкционированное внесение изменений.

Примеры внедрения и с какого оборудования снимает данные DPA

DPA позволяет программно подключить из коробки все современные станки с ЧПУ (Fanuc, Siemens, Mazak, Haas, Hiedenhain и т.д.), ПЛК (Siemens, Rockwell, B&R, Schneider, Omron, и прочие), системы вибродиагностики для механической защиты оборудования от ifm electronic, Montronix. А также любое оборудование по стандартизованным протоколам OPC UA\DA и MT Connect.

Система DPA установлена и успешно собирает, и анализирует данные, оповещает, и помогает производству определять и избавляться от потерь на таких производствах, как Ростсельмаш, Palfinger, ОДК-СТАР и многих других.

Аналитика в системе DPA