Наш представитель свяжется с вами в ближайшее время.

DPA

DPA - это производственная аналитическая платформа, выполняющая мониторинг станков с ЧПУ в режиме реального времени. Инструмент объективного контроля состояния оборудования, который позволяет подключать значительную часть существующего на рынке оборудования с ЧПУ «из коробки» без доработки и длительной дорогостоящей наладки.

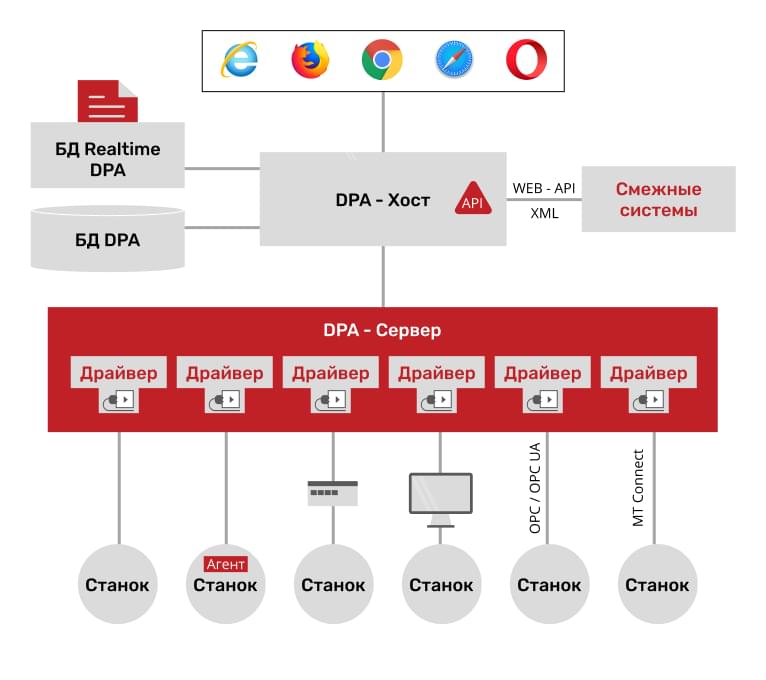

ОСНОВНЫЕ КОМПОНЕНТЫ DPA

DPA Server – отвечает за непосредственное взаимодействие с оборудованием мониторинга, он производит сбор данных, осуществляет их первичную обработку и передает в Host;

DPA Host – агрегирует и обрабатывает данные с DPA-серверов, обрабатывает их, записывает их в БД DPA и файлы индикаторов DPA, а так же отвечает за работу пользовательского интерфейса;

БД DPA – реляционная база данных, предназначенная для хранения системных таблиц, справочной информации, значимых машинных данных и пользовательских данных;

БД Realtime DPA - база данных реального времени, предназначенная для оптимизации процессов записи и чтения часто изменяемых машинных данных, а так же оптимизации использования ресурсов сервера.

Драйвер - программный компонент, позволяющий получить доступ к данным стойки ЧПУ без дополнительных аппаратных средств, реализует взаимодействие компонентов системы с определенным типом устройства.

Виртуальный драйвер - это драйвер, эмулирущий работу станка.

Агент - программный компонент, обеспечивающий логирование и передачу данных о работе и состоянии оборудования на сервер. Устанавливается непосредственно на станок (устанавливается не на все типы станков, данную информацию необходимо уточнить в X-tensive).

ОСНОВНЫЕ ФУНКЦИИ

-

анализ и визуализация (графическое представление), собранных напрямую с оборудования, машинных данных (получение информации с контроллеров и цифровых датчиков);

-

управление данными (аварийные сообщения, сигналы и события), требующих реакции или ручного ввода значений, в режиме реального времени;

-

установка временных норм на выполнение операций и потребности в ресурсах, а также формирование недостающих норм и технологий по истории производства;

-

работа по технологии (последовательность операций с нормативами времени и ресурсами): вычитывание и сравнение загруженного и выполненного кода по УП;

-

контроль отклонений и немедленная реакция на них, что позволяет минимизировать брак и потери, благодаря чему сроки становятся реальными;

-

интеграция с ТОиР и ОТК учитывает операции на техобслуживание и контроль, позволяя сформировать выполнимое сменно-суточное задание, с учётом производственных мощностей и достижимой производительности, благодаря чему заказы выполняются в срок;

-

выбор критериев и методов оптимизации плана, обмен данными с другими информационными системами (внешние APS и BI системы);

-

возможность ведения справочной информации;

-

управление правами доступа к объектам системы, учётными записями и сеансами (сессиями) пользователей, в том числе в разрезе штатного расписания;

-

формирование отчётных форм.