Наш представитель свяжется с вами в ближайшее время.

ПОТЕРИ МАШИННОГО ВРЕМЕНИ И ПРАВИЛЬНЫЙ МОНИТОРИНГ СТАНКОВ С ЧПУ

МАЙ 2017

Выявлены потери машинного времени, возникающие на этапах планирования, организации производства, выбора инструмента и оборудования, подготовки технологического процесса машиностроительного предприятия, а также причины, связанные с деятельностью персонала. Приведены примеры с реальных объектов. Устранить потери времени позволяет использование системы мониторинга станков и комплексная автоматизация предприятия. Ключевые слова: потери машинного времени, система мониторинга, станки с ЧПУ.

Мониторинг работы станков является темой, перспективной для обсуждения. Уже сегодня многие предприятия установили системы мониторинга на пилотных производственных участках. Крупные предприятия часто используют не одну, а несколько систем сбора и обработки машинных данных в попытке сформировать оптимальный план загрузки и управления станочным парком. В условиях Industrial 4.0 большинство руководителей предприятий понимает важность сбора и анализа достоверной информации, а следовательно, значимость подключения производственного оборудования к единой корпоративной сети [1, 2].

Цели внедрения систем мониторинга промышленного оборудования в большинстве случаев – это предупреждение потерь машинного времени, связанных с простоями, вызванными неоптимальным планированием, техобслуживанием, поломками и т. д. Очень часто руководители предприятий связывают потери машинного времени с деятельностью персонала. Однако при обследовании предприятия выявляются многие другие причины, повлекшие за собой простои оборудования.

Рассмотрим основные причины потерь машинного времени и покажем руководителям производств, что халатность и саботаж в большинстве случаев не являются основной причиной простоя оборудования. В условиях машиностроительного предприятия можно выделить множество других причин потери машинного времени на всех этапах жизненного цикла предприятия и изготавливаемого изделия.

Проектирование и строительство цеха

Некоторые подобные проблемы могут быть заложены еще на этапе проектирования и строительства цеха.

Нестабильность питающей сети, например, при увеличении мощности нового оборудования старая питающая сеть не справляется с нагрузкой, и это приводит к сбоям в работе дорогостоящего оборудования.

Нестабильный температурный режим цеха – недостаточно теплое или плохо охлаждаемое помещение приводят к потерям производительности, в частности, за счет повышения числа бракованных деталей, в том числе и из-за частого выхода технологического оборудование из строя.

Неквалифицированный монтаж станка приводит к снижению качества конечного продукта, так как плохо установленный станок сильно вибрирует, что может привести к браку.

Приобретение устаревшего или упрощенного оборудования с ЧПУ позволит выиграть некоторую денежную сумму при покупке станка, но многократно умножит потери в течение жизненного цикла оборудования, в том числе за счет его менее производительной работы.

Отсутствие механизма автоматической смены инструмента или недостаточный объем его возможностей замедляет работу станка особенно при обработке, требующей частой смены инструмента.

Нерегламентное техническое обслуживание (ТО) всегда влияет на производительность оборудования в худшую сторону, если ТО выполняется слишком часто или слишком редко.

Плохая подготовка к проведению ТО может привести к тому, что станок, выведенный в ремонт на два дня, может простоять две недели.

Непродуманная логистика внутрицеховых перемещений оказывает значимое влияние на производительность. Сюда же можно отнести и плохой доступ к оборудованию для установки заготовок, оснастки и инструмента.

И главное, инновации должны внедряться комплексно – приобретение нового оборудования следует увязать с модернизацией сопутствующих служб, методов организации труда и всей системы управления.

Планирование производства

На этапе планирования производства имеются свои «пожиратели» времени.

Неоптимальный размер партии деталей: малые партии приводят к частой переналадке оборудования. Переналадка – это уменьшение полезного машинного времени.

Недостаточный запас инструмента – станок может простаивать, пока будет доставлена/освободится нужная фреза.

Неоднозначные указания оператору. Пока оператор выясняет: из чего, каким образом, куда, откуда, зачем – станок простаивает.

Неверный выбор типа оборудования может приводить к существенным потерям машинного времени. Например: выполнение заданий с большим объемом удаляемого материала, запланированное на станке с недостаточной мощностью и/или жесткостью, или назначение грубых операций прецизионным станкам.

Подготовка обработки изделия

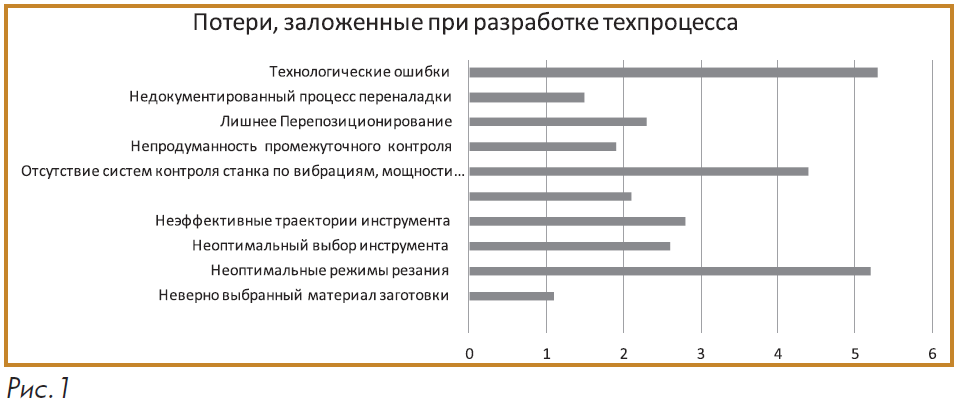

Следующая группа потерь встречается на этапе подготовки обработки изделия.

Ожидание задания – очень нередкая причина простоев, предприятие и оператор (при сдельной оплате труда) расплачиваются за неэффективную организацию оперативного планирования.

Непродуманность контрольных операций: пока оператор измеряет и интерпретирует измерения cтанок простаивает.

Лишнее перепозиционирование приводит к увеличению времени обработки детали. Появляется в том случае, если технолог не смог спроектировать процесс с минимально необходимым числом переустановок заготовки и смены инструмента.

Недокументированный процесс переналадки – юбая неоднозначность в последовательности действий вызывает потери времени или ошибки.

Технологические ошибки влияют на длительность процесса обработки деталей. Например, сверление после упрочнения вызывает потери машинного времени и больший износ инструмента.

Свой вклад в необоснованные потери вносит ТОиР. Настройка станка, выполненная некачественно или в спешке приводит к потере машинного времени при обработке каждой детали. Нерегламентное ТО и плохая подготовка ТО всегда влияют на производительность оборудования в худшую сторону, если ТО неверно спланировано или выполнятся не оптимально.

На рис. 1 представлены результаты обследования некоторого машиностроительного производства, на котором были выявлены временные потери, возникшие на этапе разработки технологического процесса.

Подбор инструмента занимает много времени, если он не описан и не сделан заблаговременно. Ожидание инструмента – затраты времени при недостаточном запасе инструмента или безалаберном учете. (Ожидание, когда освободится или выяснится местонахождение нужного в данный момент инструмента.) Ожидание заготовок и/или оснастки задерживает начало работы.

Ожидание инструмента – затраты времени при недостаточном запасе инструмента или безалаберном учете. (Ожидание, когда освободится или выяснится местонахождение нужного в данный момент инструмента.)

Ожидание заготовок и/или оснастки задерживает начало работы.

Состояние инструмента и неэффективное его использование

Еще одна большая группа потерь машинного времени связана с разработкой технологического процесса, включая подготовку и выбор инструмента, режимы его использованием.

Бракованный инструмент – непригодный для работы инструмент, замена которого приводит к потере машинного времени.

Изношенный инструмент. Работа затупленным инструментом требует снижения режимов резания или приводит к браку (часто износ инструмента определяется оператором визуально).

Отсутствие библиотеки 3D моделей инструмента приводит к его многократным измерениям, что влечет за собой потерю машинного времени и к ошибкам в разработке управляющей программы.

Отсутствие библиотеки параметров инструмента приводит к потере времени при настройке новых инструментов или их модификации.

Тактика при закупке на удешевление инструмента позволит выиграть некоторую денежную сумму при покупке инструмента, но нанесет ущерб его качеству.

Неиспользование систем оперативного контроля инструмента, систем контроля станка по вибрациям, мощности и пр. — вовремя незамеченное повреждение инструмента приводит к браку и потере времени.

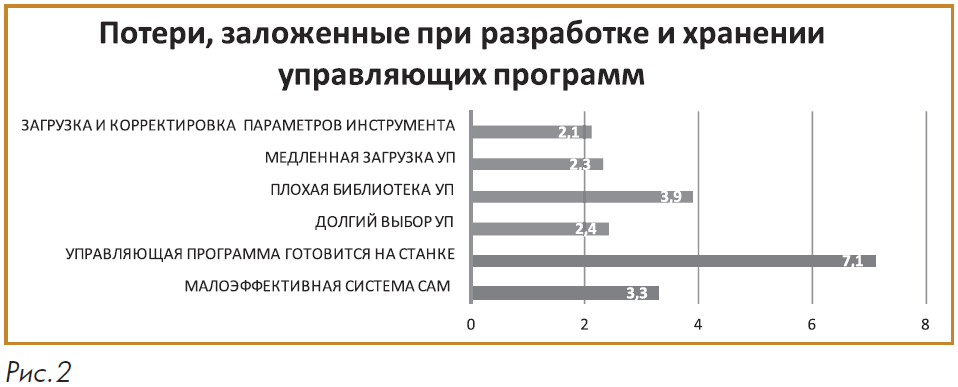

Работа с управляющей программой также может приводить к простоям:

- медленная загрузка управляющей программы – оператор вынужден обращаться за помощью к технологам, что приводит к потере рабочего времени.

- частая загрузка и корректировка параметров инструмента являются причиной некорректно спроектированного техпроцесса. На рис. 2 представлены

Простои, вызванные действиями персонала

Оператор станка, часто объявляемый главным виновником простоев, реально виноват в пяти случаях:

- недостаток квалификации – одна из главных причин потери рабочего времени. Оператор должен непрерывно повышать квалификацию и проходить аттестацию.

- плохое самочувствие оператора. Некомфортные условия труда и отдыха, плохой психологический климат в коллективе приводят к неэффективной работе оператора. Также нужно учитывать психологическое состояние сотрудника: один легко справляется с большими партиями простых деталей, другой – с маленькими партиями сложных;

- халатность – недобросовестное отношение к работе. Контроль и быстрое реагирование на отклонения в работе сведет к минимуму ущерб от нерадивого сотрудника;

- слабая мотивация оператора на высокопроизводительную работу с максимальным сохранением станка и инструмента. Основы слабой мотивации: недостойные условия труда и низкая оплата;

- саботаж – умышленное неисполнение своих обязанностей или небрежное отношение к ним негативно влияет на производственный процесс и приводит к потере рабочего времени. Справедливое отношение к персоналу и страх сотрудника потерять рабочее место в большинстве случаев поможет решить эту проблему.

Но обычно оператор станка – это профессионал, сознательно выбравший профессию, прошедший сложное обучение, который приходит на работу не только работать и зарабатывать, но и получать удовольствие от сделанного.

Организационные мероприятия

Пренебрежение мелочами – источник крупных неприятностей. Чаще сумма косвенных причин влияет на результат больше, чем параметры основного технологического процесса.

Работа при наличии отклонений – самая важная причина потерь времени, эффективности и качества.

Именно пресечение причин брака на корню вырастило знаменитое немецкое качество. Все было так плохо, что Кайзер решил лично ручаться за качество немецкого товара, представленного немецкими производителями на английских выставках. Столетием позже, андон – японский шнур, дающий исполнителю возможность остановить работу при обнаружении брака, вывел Японию в мировые лидеры. Этот же путь прошла Корея. Именно качество как основной источник эффективности теперь в приоритете у ведущих китайских компаний.

Превентивный анализ направлен на предотвращение возникновения неблагоприятного состояния управляемого объекта. Он должен стать основной парадигмой управления.

Отлучки персонала от рабочего места приводят к снижению работоспособности и потере рабочего времени. Предприятие надо пропитывать пониманием того, что: На работу приходят работать». Предположительные отклонения процесса производства стоит рассматривать в разрезе: Кто принимает решение? Как быстро узнают о появившихся проблемах? Что нужно предпринять для их устранения? Как это решение быстро и однозначно довести до исполнителей? Как проконтролировать верное понимание и точное исполнение?

Отсутствие маршрута технологических переходов и неоптимальная логистика приводят к нарушению рациональных методов управления материальными потоками и потере рабочего времени. Однако на многих предприятиях нет логистических карт внутрицехового и межцехового перемещения деталей.

Ожидание методической помощи хроническая болезнь большинства производственных систем, состоящих более чем из одного работника, приводит к неэффективной организации труда. В России считается большим достоинством сотрудника умение принять решение самостоятельно, даже при выходе за рамки его компетенции, часто не извещая руководство.

Некомфортная обстановка препятствует продуктивной работе всего коллектива и развитию каждого его члена. Люди – главный элемент и главный капитал производственного предприятия. Ненадлежащие условия работы существенно снижают производительность труда.

Псевдоэкономия приводит к потере производительности оборудования. Приходилось наблюдать, как прецизионное оборудование ждет, пока освободится «метла», а дешевые смазки погубили целые поколения механизмов и т. д.

Причины потери машинного времени в условиях машиностроительного предприятия могут быть различные, и важно во время их проанализировать. Системы мониторинга за работой станка передают собранную информацию в системы управления верхнего уровня MES, ERP, PLM, на которые возложены задачи определения причин потери «машинного времени» и снижения отрицательного влияния выявленных эффектов.

Для инженера технолога имеются расхождения в трактовке определения машинного времени, и правильнее будет говорить о причинах увеличения калькуляционного времени выполнения операции или полного времени.

Некоторые из приведенных причин напрямую влияют на эффективность использования оборудования, некоторые влияют косвенно.

Примеры проблем, возникающих на машиностроительных предприятиях

Рассмотрим несколько конкретных примеров, иллюстрирующих примеры использования системы мониторинга станков.

Пример 1. При подключении станков к системе анализа машинных данных была проанализирована производительность оборудования. Выяснилось, что работник с самыми высокими показателями качества работы, обеспечивал себе премию, спуская в стружку испорченные заготовки. Потери материала разносились на весь цех и были не заметны в общей массе.

Пример 2. Сотрудник, учитывая повременную оплату труда, занижал подачу на станке. Управляющая программа выполнялась дольше, позволяя снизить нагрузку на персонал. Служба безопасности контролируя, согласно регламенту, производство через видеонаблюдение, не обнаруживала отклонений, наблюдая станок в работе и «зеленый светофор». Предприятие теряло в производительности. Правильно настроенная система анализа машинных данных диагностировала ситуацию, как «Саботаж».

Пример 3. Сотрудник по собственной инициативе увеличивал подачу на станке до 150%. Это позволяло выполнить план быстрее и поспать в ночную смену или компенсировать просчеты в работе, не доводя их до руководства. Дорогостоящее оборудование часто выходило из строя. Руководство предъявляло претензии к поставщикам оборудования. По инициативе производителя станков была установлена система мониторинга и настроены сообщения главному механику о выходе станка в критические режимы работы. После предпринятых мероприятий оборудование больше не выходило из строя, требуя только планового ТО.

Пример 4. На участке изготовления оснастки технологи передавали доработку пресс-форм опытным станочникам, которые правили управляющую программу на станке, изготавливали оснастку и передавали ее в производство. По мере износа пресс-форм требовалось изготовить дубликат, но управляющая программа к тому моменту, как правило, была утеряна. Правильная организация библиотеки управляющих программ у технолога с возможностью «выкачивания» фактически исполняемого кода, позволила сохранять эталонную управляющую программу и повторять оснастку без существенных затрат.

Пример 5. Конструируя особо важную деталь самолета, конструкторская и технологическая службы выполняли разработку в сложных системах CAD/CAM, производили испытательные расчеты и компьютерную симуляцию обработки с учетом свойств материала, оборудования и инструмента. Технология изготовления утверждалась главным конструктором и технологом. Переданная на станок управляющая программа изменялась оператором согласно его пониманию об оптимальной обработке. Титановая заготовка весом в десятки килограмм была испорчена, рабочая группа получила неверное понимание результатов разработки. Пометка в библиотеке о различии версий загруженного и «выкачанного» кода позволила выяснить истинную причину провала и ликвидировать ее влияние на дальнейшую разработку.

Выводы

Правильный результат достигается путем сложения эффективного планирования, организации производства, выбора инструмента и оборудования, тщательной подготовки технологического процесса, обучения персонала и контроля за его действиями.

Усилия в области автоматизации производства могут сократить или исключить многие потери. Но начать нужно с анализа и оптимизации производственного и технологического процессов. Попытка автоматизи ровать неоптимальные алгоритмы работы приводит к перерасходу ресурсов.

Борьба с вышеописанными проблемами идет на уровне ERP и MES. Но и на уровне обработки машинных данных можно получить много полезной информации и локализовать возможные производственные неприятности. Если удастся правильно собрать и интерпретировать данные с ЧПУ, можно перейти от производства управления по результатам к управлению в реальном времени. Получая информацию о текущем состоянии технологического процесса можно предотвратить аварии, потери и брак, уменьшить их негативные последствия. Это позволит сократить затраты и повысить производительность.

Многие изложенные в статье идеи тесно связаны с идеологией бережливого производства. Полезно рассматривать их совместно.

Таким образом, потери времени на станке имеют множество причин и бороться с ними надо комплексно. При этом мониторинг – не итог, а только первый шаг к автоматизации предприятия от уровня машинных данных, полученных на станках с ЧПУ, до планирования производства.

CПИСОК ЛИТЕРАТУРЫ

|

АВТОРНиколаев Олег Анатольевич – преподаватель Чувашский государственный университет имени И. Я. Ульянова, эксперт Worldskills, Третьяков Игорь Вячеславович – директор по развитию компании X‑Tensive, Шмелев Денис Владимирович – технический директор компании ПРОМОЙЛ, Шобанов Лев Николаевич – канд. техн. наук, доцент кафедры «Машиностроение и материаловедение», руководитель лаборатории САПР Поволжский ГТУ.

|

ЗАДАТЬ ВОПРОСЫ ПО СТАТЬЕ МОЖНО В СООТВЕТСТВУЮЩЕЙ ВЕТКЕ НАШЕГО ФОРУМА.